隨著工業(yè)4.0時(shí)代的到來,水泥行業(yè)正面臨轉(zhuǎn)型升級的關(guān)鍵階段。智慧工廠物聯(lián)網(wǎng)解決方案作為核心技術(shù)手段,為水泥企業(yè)提供了全面提升生產(chǎn)效率、安全性和可持續(xù)性的有效路徑。本文將探討水泥領(lǐng)域智慧工廠的物聯(lián)網(wǎng)技術(shù)應(yīng)用及其服務(wù)價(jià)值。

一、水泥智慧工廠物聯(lián)網(wǎng)解決方案的核心架構(gòu)

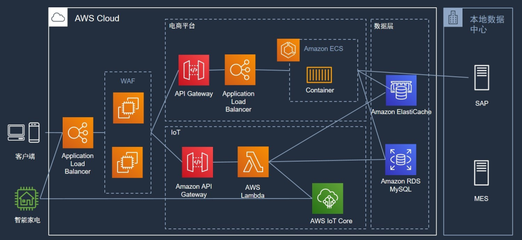

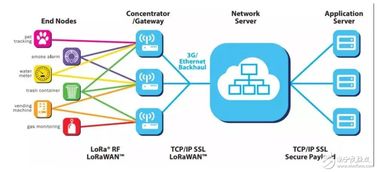

水泥智慧工廠物聯(lián)網(wǎng)解決方案基于感知層、網(wǎng)絡(luò)層、平臺層和應(yīng)用層的四層架構(gòu)設(shè)計(jì)。感知層通過部署各類傳感器(如溫度、壓力、振動傳感器)實(shí)時(shí)采集生產(chǎn)設(shè)備、環(huán)境和能耗數(shù)據(jù);網(wǎng)絡(luò)層利用5G、LoRa等通信技術(shù)實(shí)現(xiàn)數(shù)據(jù)高效傳輸;平臺層集成云計(jì)算與邊緣計(jì)算能力,進(jìn)行數(shù)據(jù)存儲與分析;應(yīng)用層則面向生產(chǎn)管理、設(shè)備維護(hù)、質(zhì)量控制等場景提供智能化服務(wù)。

二、物聯(lián)網(wǎng)技術(shù)在水泥生產(chǎn)中的關(guān)鍵應(yīng)用

- 設(shè)備智能監(jiān)控與預(yù)測性維護(hù):通過物聯(lián)網(wǎng)傳感器實(shí)時(shí)監(jiān)測破碎機(jī)、回轉(zhuǎn)窯、磨機(jī)等關(guān)鍵設(shè)備的運(yùn)行狀態(tài),結(jié)合AI算法預(yù)測故障風(fēng)險(xiǎn),大幅降低非計(jì)劃停機(jī)時(shí)間。

- 生產(chǎn)流程優(yōu)化:利用物聯(lián)網(wǎng)數(shù)據(jù)對生料配比、燒成溫度、粉磨細(xì)度等工藝參數(shù)進(jìn)行動態(tài)調(diào)整,提升產(chǎn)品質(zhì)量與能源利用效率。

- 能耗管理與減排:實(shí)時(shí)監(jiān)控電、煤等能源消耗,識別能效瓶頸,并通過優(yōu)化控制實(shí)現(xiàn)碳減排目標(biāo)。

- 安全生產(chǎn)保障:通過視頻監(jiān)控、氣體檢測與人員定位系統(tǒng),實(shí)現(xiàn)危險(xiǎn)區(qū)域自動預(yù)警與應(yīng)急響應(yīng)。

三、物聯(lián)網(wǎng)技術(shù)服務(wù)的實(shí)施價(jià)值

水泥企業(yè)引入物聯(lián)網(wǎng)解決方案后,可顯著提升運(yùn)營指標(biāo):生產(chǎn)效率提高10%-15%,設(shè)備綜合效率(OEE)提升至85%以上,維護(hù)成本降低20%-30%,同時(shí)能耗與排放下降5%-10%。數(shù)據(jù)驅(qū)動的決策模式增強(qiáng)了企業(yè)管理透明度與應(yīng)變能力。

四、實(shí)施挑戰(zhàn)與應(yīng)對策略

盡管物聯(lián)網(wǎng)技術(shù)潛力巨大,水泥企業(yè)仍需應(yīng)對初始投資高、數(shù)據(jù)整合復(fù)雜、人才短缺等挑戰(zhàn)。建議企業(yè)分階段實(shí)施,優(yōu)先聚焦關(guān)鍵痛點(diǎn);選擇具備行業(yè)經(jīng)驗(yàn)的物聯(lián)網(wǎng)服務(wù)商合作;同時(shí)加強(qiáng)員工培訓(xùn),培育數(shù)字化文化。

水泥智慧工廠物聯(lián)網(wǎng)解決方案不僅是技術(shù)升級,更是企業(yè)邁向智能化、綠色化未來的戰(zhàn)略選擇。通過深度融合物聯(lián)網(wǎng)技術(shù)服務(wù),水泥行業(yè)將實(shí)現(xiàn)更高效、安全與可持續(xù)的發(fā)展,為傳統(tǒng)工業(yè)轉(zhuǎn)型樹立典范。